1、面粗度向上・防臭・防錆・抗菌効果がある。

2、ドリル・タップ・エンドミル・リーマ・ノコ・砥石 その他切削工具等の、工具寿命が 向上する。

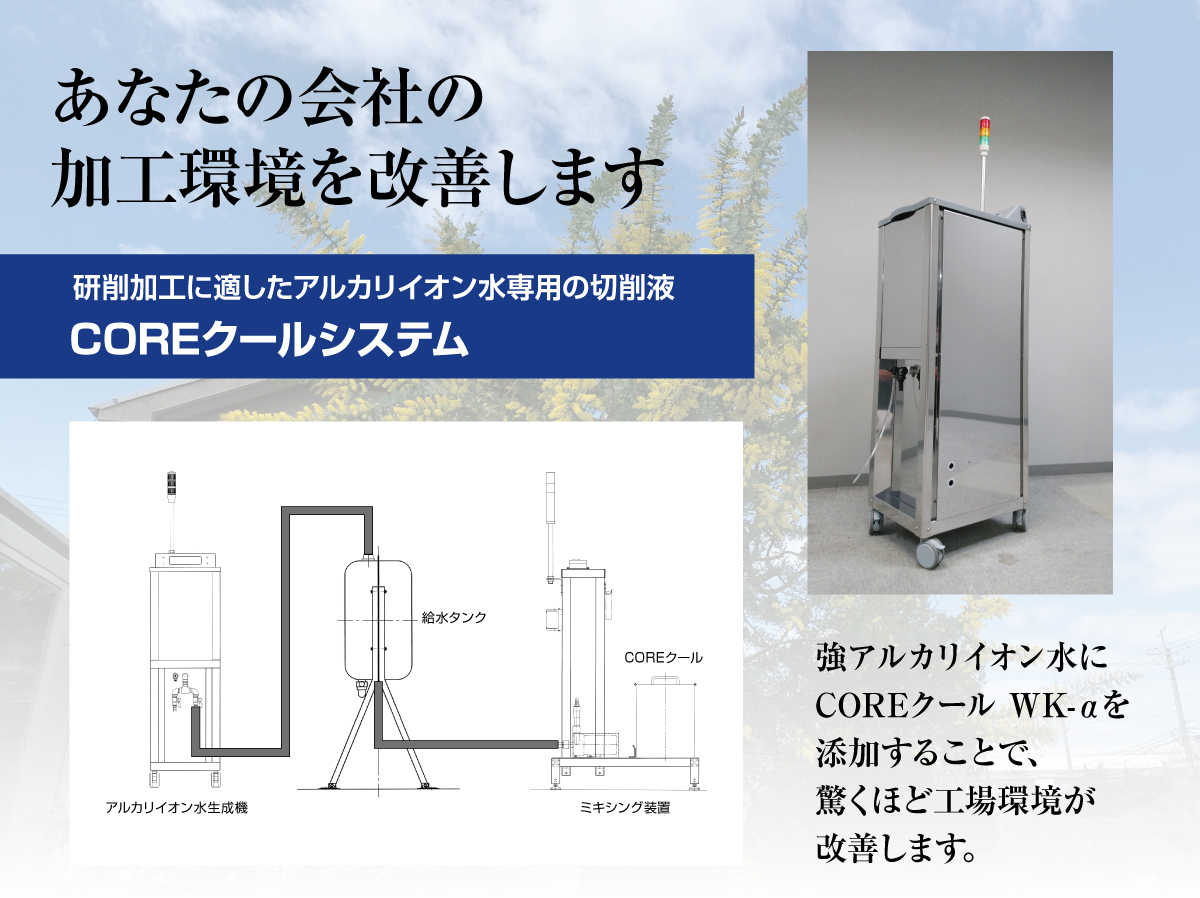

3、アルカリイオン電解水(通常の水より分子が細かい)により、浸透性・冷却性、脱脂 効果に優れている。)

4、周速、送り速度アップにより、加工時間が短縮。

5、難切削材(チタン・ステンレス・HPM・焼入れ材、鋳物、など)に最適。

1、工具寿命向上により、刃物 砥石寿命の向上の為、購入回数の削減が可能。

2、工具寿命向上により、砥石ドレス回数工具補正減少の為、交換作業時間の低減。

3、切削液の購入回数が削減、また加工物により、超硬工具からハイス工具に変更可能性があります。

4、アルカリイオン水とCOREクール切削液を撹拌する事により、刃先の冷却効果摩擦熱の減少耐摩耗性減少。又環境にも優しい。

・工具の消耗が少ないため、加工精度が向上。

・工場特有の悪臭が完全に消える。

・アルカリイオンにより、タンク及び機械内の洗浄効果・防臭効果・防錆効果・抗菌効果・部品洗浄および・脱脂効果がある。

現時点の加工条件(加工時間)を100%とし、COREクール使用時、他社実績では最小120%から200%の加工条件(加工時間)のUPがあった。

一時間チャージ@4,000での費用効果例

| 1日あたり | 1週間あたり | 1ヵ月あたり | |

| 荒加工時間 | 180分 | 900分 | 3600分 |

| 削 減 時 間 | 36分 | 180分(約3時間) | 720分(約37時間) |

| 削 減 費 用 | ¥2,400 | ¥12,000 | ¥48,000 |

| 1日あたり | 1週間あたり | 1ヵ月あたり | |

| 荒加工時間 | 300分 | 1500分 | 6000分 |

| 削 減 時 間 | 150分 | 750分(約12.5時間) | 30000分(約50時間) |

| 削 減 費 用 | 約¥10,000 | 約¥50,000 | 約¥200,000 |

上記以外に工具寿命向上、工具交換段取り作業低減や洗浄力、臭気改善のメリットがある。 仕上げ加工でも工具の消耗が少ない為精度加工もしやすくなった。

(ボーリング穴仕上げ加工で1穴目と最終穴径のバラつき低減など)

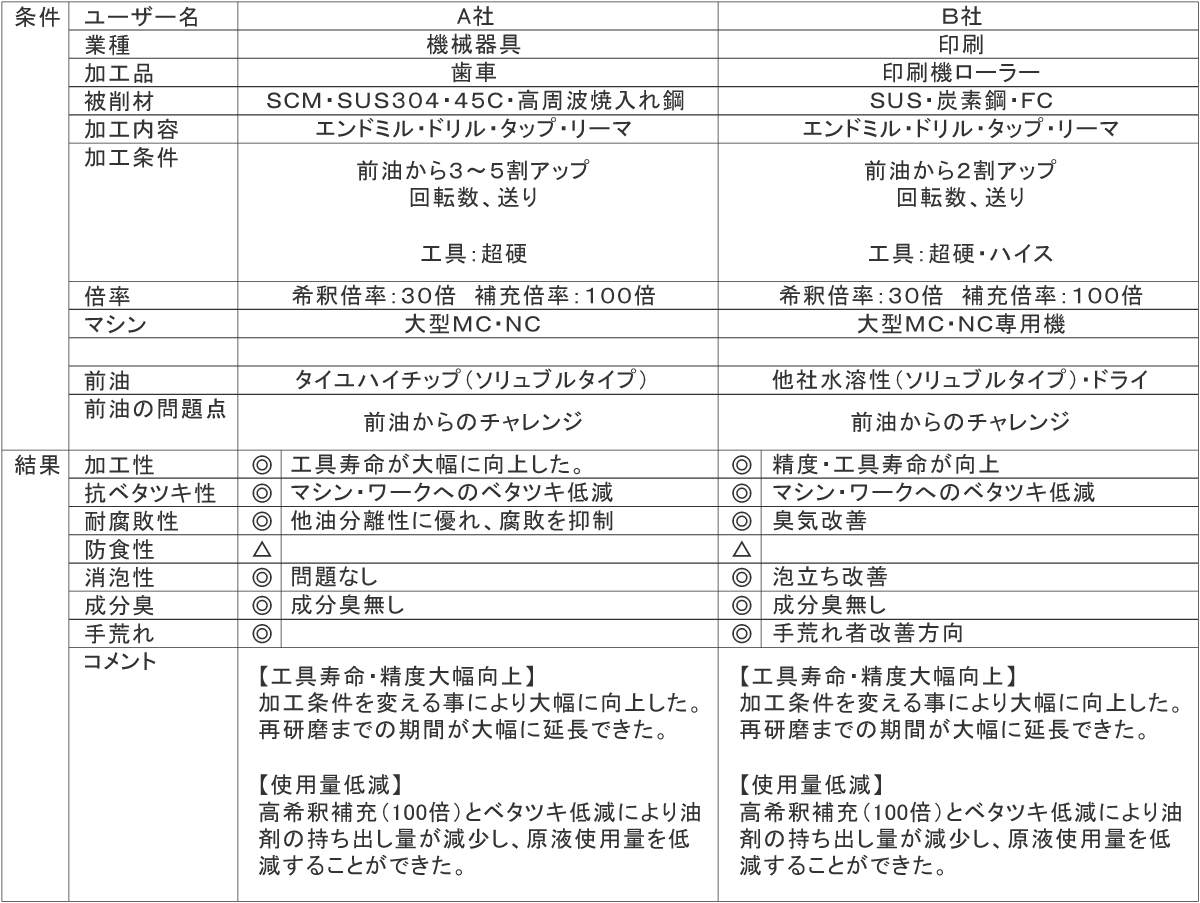

(◎大きく性能向上・○性能向上・△性能同等)

| COREクール | ||

| 加 工 | 施 削 | ◎ |

| 自動盤 | ◎ | |

| フライス(穴明・タップ・リーマ) | ◎ | |

| 研 削 | ◎ | |

| ホブ歯切 | ◎ | |

| 切 断 | ◎ | |

| 材 料 | 鉄系(調質材、SKD) | ◎ |

| ステンレス系 | ◎ | |

| アルミ・銅・黄銅系 | ○ | |

| チタン系 | ◎ | |

| セラミック | ◎ | |

Φ10エンドミル加工 材質:SCM432 送り速度 80mm/min ⇩ 120mm/min 400パスで刃先摩耗NGが 問題なしに |

CBN砥石による平面研削 材質:S50C(HRC50~55) 補備サイズ:1500×200 設定取代 0.3mm ⇩ 実研削量 従来 0.20mm 実研削量 オイルウォーター 0.27mm スクラッチ 小 目詰まり 小 砥石摩耗 小 |

|

ホブ盤による歯切り 不水溶性切削油 ⇨ 水溶性へ 加工時間短縮 160sec ⇨ 135sec 回転数、切削送り 120%で 刃先摩耗同等 加工面性状UP(油よりきれい) 消防法対策、環境改善 |

ハイスドリル研削 従来研削液 加工5本/ドレス ⇩ オイルウォーター 加工12本/ドレス 研削焼け 無し |

(結果:前油と比較して、◎大きく性能向上・○性能向上・△性能同等・×性能劣る)