・超硬材の加工にも対応。コバルトの溶出を限りなく0に。

・切削や切断等、研削以外の加工にも使用可能。

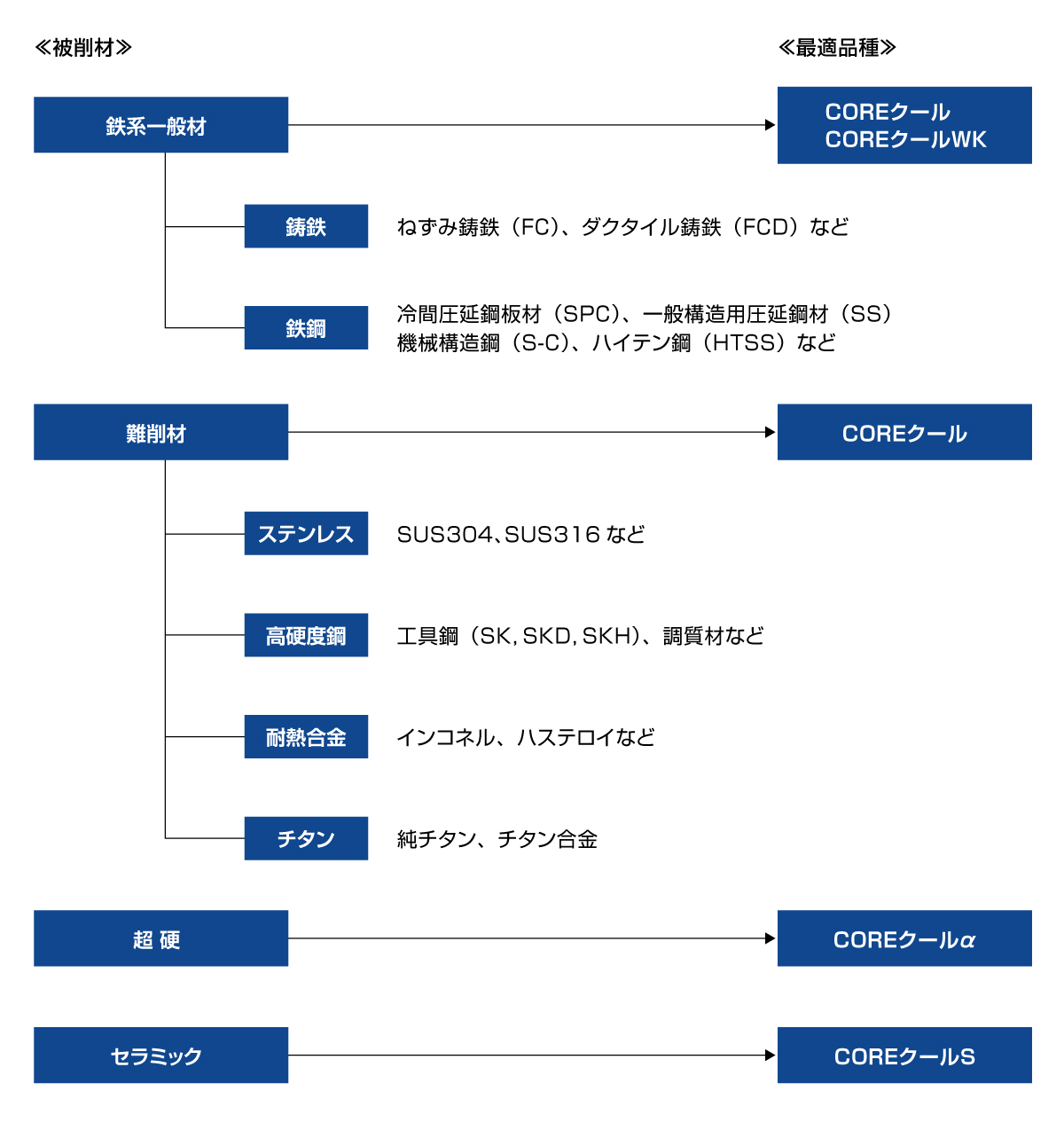

・鉄・ステンレス・超硬・セラミックス・チタン系等、多様な材質への適用が可能。

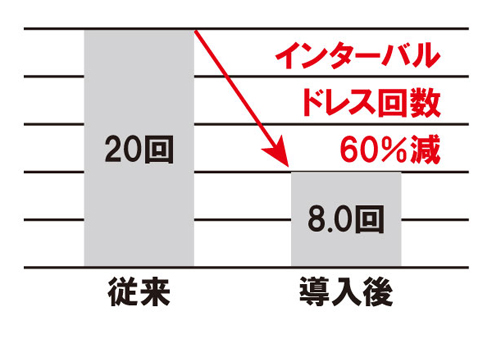

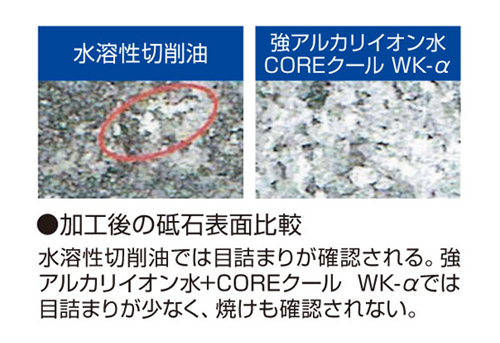

・高い潤滑性で、砥石の目詰まりや焼けを防止。工具が長持ちし、一回のドレスあたりの加工能率が向上。

・ワークやマシン内の錆の発生を抑制。

・界面活性剤、合成化学物質不使用。安全に使用可能。

ハイスドリル研削100本の加工で、従来は5本ごとにドレスインターバルが必要 だったが、COREクール WK-α導入後、12本までドレスインターバルを延長。

|

|

臭気が発生する原因は、切削液の腐敗にあります。好気性細菌が切削液の酸化をすることで、腐敗が進行し、硫化水素(腐乱臭)を生成する硫酸還元菌が繁殖しやすい環境を生み出します。当社は、管理が難しい添加剤を使用する方法ではなく、希釈水の代わりにアルカリ性電解水を使用することで、腐敗に繋がる細菌の繁殖を抑えます。管理が容易なため、不用意な切削液の腐敗を防ぐことができ、悪臭のない作業環境を実現します。

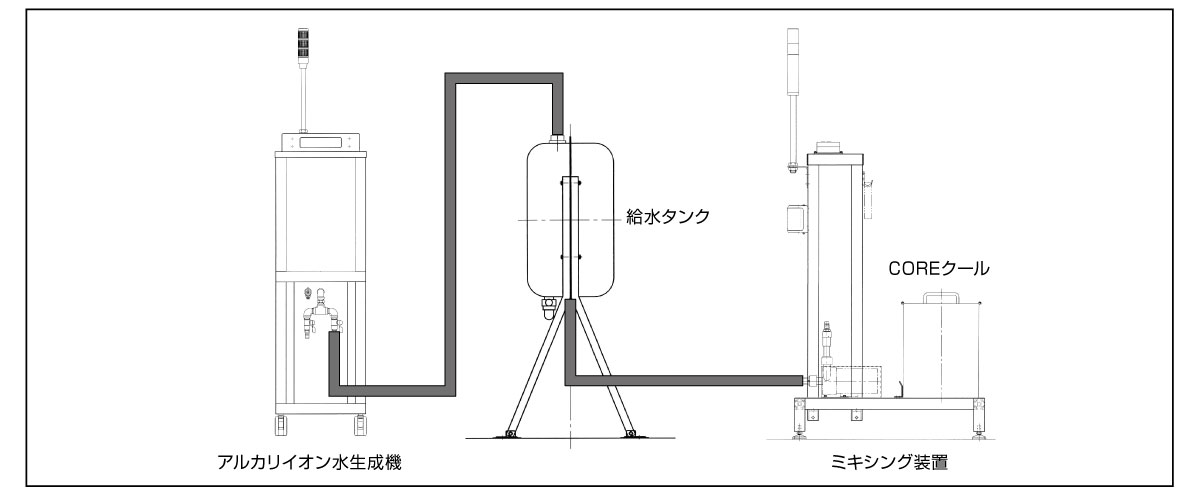

当社のアルカリ性電解水生成装置では、炭酸カリウムを電気分解することで、アルカリ性電解水を生成します。

切削性能

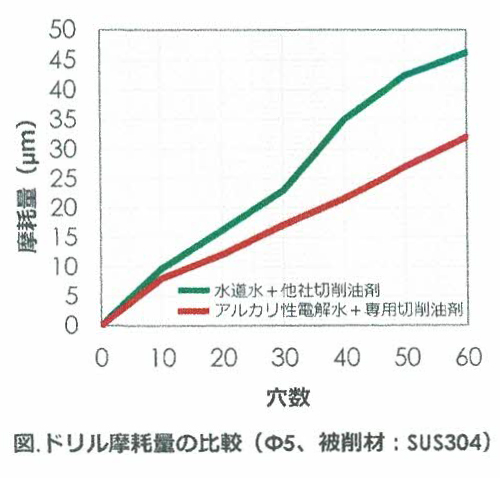

アルカリ性電解水は水道水に比べ界面浸透性が高く、水溶性切削油剤の性能を効果的に切削点に届けます。

高pHのアルカリ性電解水を機械加工に用いた場合、パッキン、ホースの劣化や塗装剥がれといった問題が知られています。これに対して、当社ではアルカリ性電解水専用の切削油剤を提案させていただきます。専用切削油剤と混合することで、pH9前後の弱アルカリ性にし、工作機械の劣化を抑え、防腐性、防錆性とのバランスの取れた切削液を生成します。

一般の水溶性切削油剤のように油剤側でpHを上げるのではなく、希釈用のアルカリ性電解水でpHを上げます。このため、添加剤の投入ではなく、希釈液の追加でpHを維持することができます。

ヘドロ状の汚泥が発生しにくく、配管やタンクの洗浄が比較的容易になります。

特別な中和処理が不要で、一般の弱アルカリ性切削液と同様の手法で処理ができます。

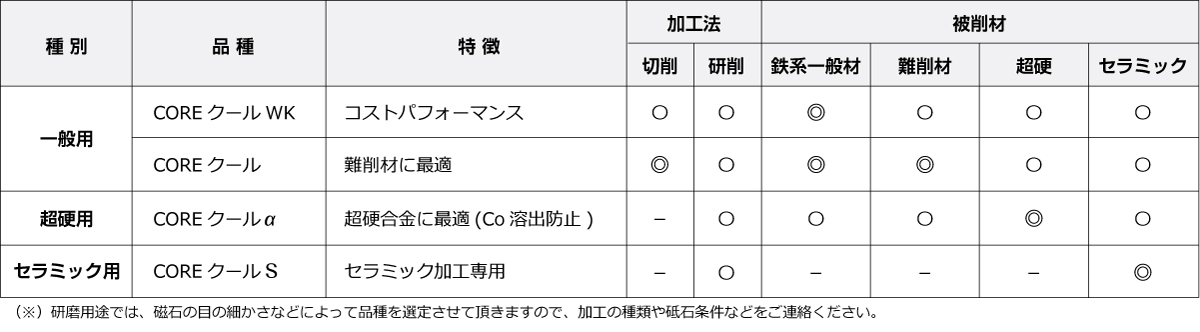

加工用途に応じてCOREクールWK、COREクール、COREクールα、COREクールSの4品種があります。アルカリ性電解水との希釈率は、切削用途では10~20倍、研削用途では20~30倍を推奨します。

製品一覧はPDFでもご覧いただけます、ダウンロードはこちら。